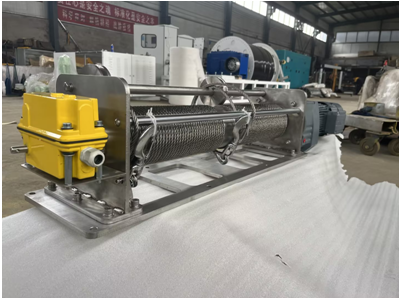

Escenarios de aplicación de cabrestantes para equipos integrados: almacenamiento, líneas de producción y soluciones de tracción de largo recorrido

En los sistemas industriales, un cabrestante es mucho más que algo que “simplemente tira o levanta”.”

Cuando se convierte en un componente de ejecución integrado en sistemas de almacenamiento, líneas de producción, puertos y minería, El grado de coincidencia determina directamente la confiabilidad y la eficiencia del ciclo..

A continuación, desglosamos los escenarios de alta frecuencia:

Dónde se utiliza el cabrestante, por qué surgen problemas con facilidad y cómo configurarlo para lograr estabilidad.

Escenario 1: Almacenamiento y logística / Sistemas de transporte y manipulación ASRS

Tareas típicas

- Tracción reciprocante de cajas/palets dentro de pasillos

- Posicionamiento de lanzaderas guiadas por raíles y mesas de transferencia

- Tensado y recuperación en secciones de clasificación automática

Puntos de dolor comunes

- La inestabilidad de la velocidad provoca fluctuaciones en el tiempo de ciclo

- El funcionamiento de alta frecuencia y carrera corta provoca un desorden en la cuerda

- La precisión de posicionamiento insuficiente afecta las acciones de los sensores/robots

Soluciones de coincidencia de claves

- Control de velocidad VFD para un arranque y una parada suaves

- Sistema automático de enrollado/guiado de cuerda para evitar desorden en la cuerda

- Interruptores de límite o control de límite de bucle cerrado para garantizar un posicionamiento repetible

- Estructura compacta para montaje en pasillos o equipos internos.

Escenario 2: Carros de transferencia de estaciones de trabajo/tracción de líneas de producción

Tareas típicas

- Traslado de herramientas pesadas entre estaciones de trabajo

- Tracción de moldes, bastidores o carros porta-plantillas

- Tracción recíproca en líneas de recubrimiento/tratamiento térmico/montaje

Puntos de dolor comunes

- Los ciclos frecuentes de arranque y parada provocan sobrecalentamiento del motor

- Un impacto repentino al arrancar provoca un choque de la cuerda y fatiga estructural.

- La falta de coincidencia de velocidad ralentiza el tiempo del ciclo de la estación de trabajo

Soluciones de coincidencia de claves

- Seleccione el ciclo de trabajo en función del recuento de ciclos y la carga máxima

- Arranque y parada suaves con variador de frecuencia para reducir el impacto

- Dimensionamiento de frenos en función de la inercia para paradas de emergencia más seguras

- Tambores dobles opcionales para uso de alta frecuencia bidireccional o de recorrido largo

Escenario 3: Sistemas de tracción de largo recorrido, cables o mangueras de astilleros/puertos

Tareas típicas

- Despliegue y recuperación a larga distancia

- Tracción pesada de mangueras y cables

- Tracción, posicionamiento y tensado a baja velocidad de equipos portuarios

Puntos de dolor comunes

- Los viajes largos requieren una gran capacidad de tambor y un enrollado adecuado de la cuerda.

- El control estable de la tensión es esencial durante la recuperación.

- Corrosión severa en ambientes marinos/exteriores

Soluciones de coincidencia de claves

- Diseño de tambor de gran capacidad para aplicaciones de largo recorrido

- Control VFD para mantener velocidad y tensión estables

- Materiales resistentes a la corrosión y sistemas de recubrimiento mejorados

- Estructuras de cuerdas múltiples o de cuerdas guiadas para asegurar la alineación bajo cargas anchas

Escenario 4: Tracción/elevación síncrona de bastidor grande

Tareas típicas

- Movimiento sincrónico de plataformas anchas o marcos de grandes dimensiones

- Elevación multipunto que requiere precisión de nivel

- Posicionamiento del conjunto de equipos sin inclinación

Puntos de dolor

- Las diferencias de velocidad entre los puntos provocan desviación del cuadro

- La distribución desigual de la fuerza afecta la seguridad

- La lógica de control síncrono es compleja

Soluciones de coincidencia de claves

- Vinculación PLC/VFD sincronizada con múltiples cables

- Retroalimentación de tensión y desplazamiento para un control equilibrado

- Dimensionamiento de frenos y cajas de cambios en función de la distribución de la carga

Cómo obtener rápidamente una solución de cabrestante adecuada

Proporcione los siguientes parámetros y la configuración se podrá determinar de manera eficiente:

- Tarea de carga y movimiento

- Distancia de viaje, velocidad y tiempo de ciclo

- Ciclo de trabajo (ciclos por hora, relación funcionamiento/ralentí)

- Camino de cuerda y poleas (si se aplica ventaja mecánica)

- Método de control (manual / VFD / PLC / control sincronizado)

- Entorno del sitio (corrosión, polvo, a prueba de explosiones, etc.)

- Espacio de instalación y limitaciones

Sólo dinos:

“En qué sistema se utiliza, qué peso tira o levanta, qué distancia recorre, qué tan rápido necesita funcionar y cuántos ciclos por día”.”

Entregaremos:

- Una configuración adaptada a su escenario

- Recomendaciones de tamaño e instalación

- Plan de integración de control eléctrico

- Comparación de cotizaciones de múltiples esquemas